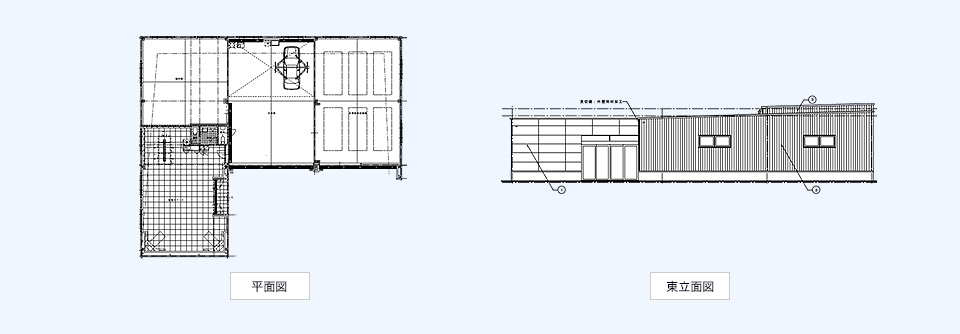

施主様はレースにも参加しているので、乗用車ではなく、フォーミュラーカーの修理・点検・整備を行う修理工場です。こうした普通とは違ったお客様の建物を造ることも、大宗建設の面白さでしょう。

一般の修理工場では、床をコンクリートで仕上げて、その表面に色を塗るのですが、老朽化すると塗料部分がめくれて、素地のコンクリートが見えるようになります。今回はそれを避けるために、コンクリートに色粉を練り込み、着色してから現場でコンクリートを打つことにしました。当社でも初めての経験です。着色したコンクリートを打つために、現場で左官工事を行います。何工程かに分けて段階的に仕上げると色ムラができてしまうため、一気にコンクリートを打つことにしました。失敗の許されない一発勝負で不安もありますが、美しい仕上がりになるように、細心の注意を払って作業を行います。

着色したコンクリートを打った後、その上で工事を行うと表面が汚れてしまうので、コンクリートを打つタイミングを竣工ギリギリにしました。しかし、外も全面コンクリートですから、コンクリートを打つ時期が重なってしまいます。生コン車とポンプ車を置くスペースを考えると、同時にはできません。どこからコンクリートを打ち、どの順番で作業を進めていけば無理なく短時間でコンクリートを打てるか、頭を使いました。計画をきちんと立てて、その通りに進めることの大切さを、今回特に感じましたね。

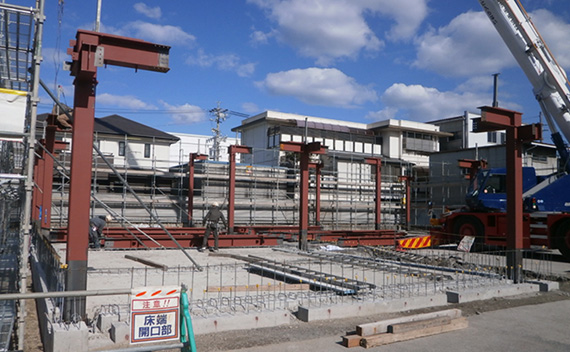

しかも、通常なら基礎工事を行い、基礎工事が終わった後に足場を組んで外構工事をするのですが、工期が短く、敷地が狭いため、時間的にもスペース的にも余裕がありません。基礎工事と並行して外構工事の前段階を行い、基礎工事が終わったらすぐに外構の型枠工事に移りました。基礎を埋める段階で外構の高さを決め、次工程にいくことで工期を短縮。しかも、スペースに限りがあるためユンボなどの機械を入れず、人だけで作業できるようにしました。これも、初めての経験です。

フォーミュラーカーは車高が低いため、少しの凸凹があったり、勾配があると底を擦ってしまいます。だから、車を受け入れる場所の水平をしっかり保つことにも気を使いました。とはいえ、この場所は建物の外のため、勾配がないと雨が降った時に水が溜まってしまいます。そこで、水抜きの細い溝をカッターで切ることにしました。これも、ミリ単位の精度が問われる難しい工事です。

床に600ミリ角の大きな方板を貼る場所もあります。通常は400ミリ角ですから、こんな大きな板を貼ったことはありません。大きくて平らなものを貼るので、下地をきちんとしないといけませんし、上に車が乗るため、方板をしっかり下地に固定する必要があります。そのために下地には接着剤を使いました。接着剤を使うことで剥離や浮きの心配が必要なくなる上、工期も短縮することができます。

また、外壁も、鉄板やアルミ板など様々な素材を使っていますが、材質によって下地の厚さを変え、最終的な仕上げの表面がそろうようにしました。こうした細かな配慮をしながら高い精度で仕上げていく所が難しかったですね。

会社全体に「資格を取ろう」という雰囲気があります。一級建築士を取るためには、学校に行ったり、仕事を終えた後に勉強しないといけません。上司も資格を取るために、時間の融通が利きやすい現場に配属するなど、配慮してくれました。こうした会社のバックアップがあったから取れたと、会社や上司に感謝しています。先輩も年の近い人が多いせいか、話がしやすいですし、厳しい中にも笑いのある職場です。だから、楽しく仕事ができますね。